Service » Ein kleines Materialkompendium

Echtholzfronten

VORTEILE: Natur pur, das sind Echtholzfronten. Holz ist ein natürlich gewachsener Rohstoff, der durch eine widerstandsfähige Lackierung oder Ölung seine natürliche Schönheit und Individualität behält. Jede Front ist ein Unikat und nie absolut vergleichbar.

EINSATZBEREICH: Front- und Umfeldmaterialien.

PRODUKTIONSPROZESS: Rahmenteile bestehen zumeist aus verleimtem Massivholz (Leimholz). Die Füllung und die Schubkastenvorderstücke werden überfurniert. Damit Rahmen und Füllung weitgehend vergleichbar aussehen, können die Rahmen vorn und hinten überfurniert werden. Das Grundmaterial ist recht teuer und bewegt sich deshalb im oberen Preisgefüge der jeweiligen Modellgruppen.

Massivholz bzw. Holzwerkstoffe

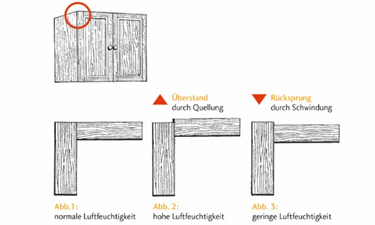

Massivholz ist ein lebendiger Werkstoff, der besonders auf Luftfeuchtigkeit reagiert. Man sagt Holz „arbeitet“. Die Oberflächenbehandlung kann diese materialspezifischen Eigenschaften zwar verlangsamen, aber nicht vollständig verhindern. Sorgen Sie dafür, dass die Luftfeuchtigkeit in Ihrer Küche, am besten zwischen 40 Prozent und 60 Prozent (relative Luftfeuchtigkeit) liegt. Kurzzeitige Über- oder Unterschreitungen im Bereich von zwei bis drei Tagen haben keine negativen Auswirkungen. Übrigens fühlen Sie sich bei dieser relativen Luftfeuchtigkeit auch am wohlsten. Als reines Naturprodukt unterliegt Holz – bedingt durch die unterschiedlichen

Wuchsregionen – geringfügigen Schwankungen in Farbe und Struktur. Für Liebhaber von Massivholz ist das ein Qualitätsmerkmal.

Furnier

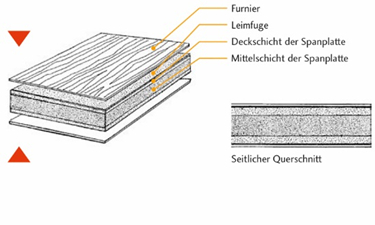

Furnier ist dünn geschnittenes „Massivholz“ mit einer Dicke von bis zu 8 mm. Durch Aufleimen auf Holzwerkstoffe erreicht man eine ähnliche Optik wie bei Massivholz und reduziert gleichzeitig die Empfindlichkeit gegenüber Schwankungen der Luftfeuchtigkeit.

Holzwerkstoffe (zum Beispiel Spanplatte, HDF und MDF)

Holzwerkstoff ist der Sammelbegriff für Plattenmaterial, das aus Holzfaser, Holzspänen oder Furnieren besteht. Die Spanplatte wird aus beleimten Holzspänen unter hohem Druck und Temperaturen von etwa 100° C hergestellt. Die Mittellage besteht aus groben Spänen, die Decklage aus feinen Spänen. Dadurch entsteht ein „Beplankungseffekt“, der die Formstabilität der Platte gewährleistet. Spanplatten werden immer mit Furnieren oder Kunststoffen beidseitig beschichtet. Die HDF-Platte (HDF = hochdichte Faserplatte) und die MDF-Platte (MDF = mitteldichte Faserplatte) werden ähnlich wie eine Spanplatte hergestellt. Im Unterschied zu Spanplatten werden feine Holzfasern verwendet, was auch ein höheres Gewicht zur Folge hat. HDF- und MDF-Platten haben eine nahezu geschlossenporige Oberfl äche und eignen sich besonders für Trägermaterial von 3-D-Folienfronten und farbig lackierten Fronten.

Kunststoffe

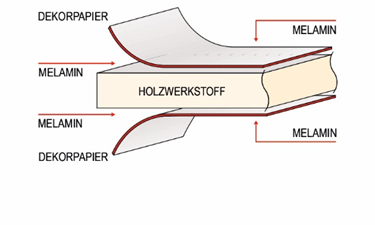

Kunststoffe werden hauptsächlich als Oberflächen von Fronten und Korpussen verwendet. Man unterscheidet zwischen duroplastischen und thermoplastischen Kunststoffen. Als duroplastischer Kunststoff wird Melaminharz verwendet. Melaminharz ist sehr vielseitig einsetzbar. Das Dekor kann gemustert oder unifarbig sein. Es ist besonders reinigungsfreundlich, da es in der Regel eine glatte und geschlossene Oberfl äche hat. Speziell für Arbeitsplatten werden Schichtstoffe auf Melaminharzbasis eingesetzt, welche die besonderen Anforderungen an Arbeitsplatten erfüllen. Thermoplastischer Kunststoff wird als Oberfläche für Fronten eingesetzt. Der Vorteil liegt darin, dass auch Flächenprofile nahtlos gestaltet werden können.

Melaminfronten (Direktbeschichtung)

VORTEILE: Melaminfronten erlauben eine besondere Vielfalt an Dekoren, in unifarben durchgefärbt oder in Holzdekoren bedruckt. Die entstehenden Werkstoffe sind relativ preisgünstig, pflegeleicht und extrem widerstandsfähig und daher das optimale Material für Küchenmöbel.

EINSATZBEREICH: Front- und Korpusmaterial.

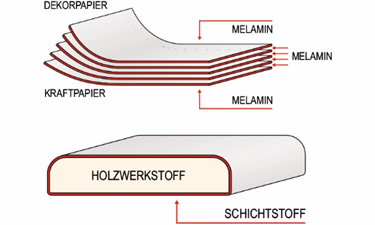

PRODUKTIONSPROZESS: Bei sogenannten Melaminfronten werden harzgetränkte Dekorpapiere mit Druck und Temperatur oben und unten auf Holzwerkstoffplatten (Span- oder MDF-Platten) in einem einteiligen Produktionsprozess aufgebracht. Beim Heißverpressen schmilzt die Melaminharzschicht zwischen Papier und Platte und bildet eine irreversible Verbindung. Strukturgeber in der Presse beeinflussen die Oberfläche. Diese kann feine Strukturen enthalten und ermöglicht so auch haptisch sehr gute Holzreproduktionen.

Schichtstoff-Fronten (Zweiteiliger Arbeitsgang)

VORTEILE: Schichtstoff-Fronten sind extrem widerstandsfähig und robust, ebenfalls pflegeleicht und postformierbar und damit in der Vertikalen (Front) und der Horizontalen (N-Kante der Arbeitsplatte) fugenlos. Die Oberfläche ist mehrschichtig und somit dicker als bei Melaminfronten. Dadurch ist der Werkstoff härter, porenlos und noch widerstandsfähiger als Melamin bzw. direktbeschichtetes Material. Zudem besteht die Möglichkeit der fugenlosen Verformung von Kanten, dem sogenannten Postforming. Hierbei wird durch Formpressen und Wärmestrahlung der Schichtstoff um die bereits gerundete oder profilierte Kante geformt.

EINSATZBEREICH: Front- und Arbeitsplattenmaterial.

PRODUKTIONSPROZESS: In einem zweiteiligen Produktionsprozess werden mehrere Lagen melaminharzgetränkter Dekor- und Kraftpapiere zu Schichtstoff verpresst und auf Holzwerkstoffplatten (Span- oder MDF-Platten) aufgebracht. Die Materialstärke des Schichtstoffs beträgt dabei bis zu einem Millimeter. Auch hier werden über Strukturgeber im Pressblech Oberflächeneffekte (von glänzend bis strukturiert) erzielt.

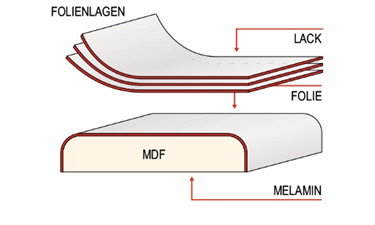

Folienfronten

(glatt oder profiliert, zum Beispiel Lacklaminat)

VORTEILE: Folienfronten sind widerstandsfähig gegen Einflüsse in der Küche. Sie sind konkurrenzlos im Preis-Leistungs-Verhältnis und bilden damit eine attraktive optische Alternative zu Holz- und Lackfronten.

EINSATZBEREICH: Frontmaterial.

PRODUKTIONSPROZESS: Hier werden mehrere Lagen polymerer Werkstoffe heiß verpresst und danach lackiert, sowie geprägt. Eine Holzwerkstoffplatte – in der Regel MDF – wird vollflächig und an den Kanten mit dieser so entstandenen polymeren Folie ohne Rückstellungskräfte (keine „Orangenhaut“) ummantelt. Die Frontrückseite ist in der Regel in Kunststoff ausgeführt.

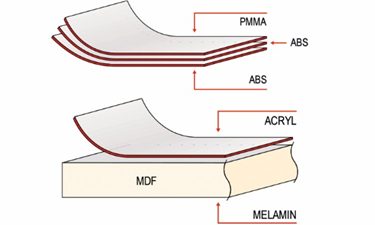

Acrylfronten

VORTEILE: Acrylfronten bieten einen sehr hohen Glanzgrad sowie eine hohe Glanztiefe, die an Echtglas erinnert, jedoch leichter und preiswerter und mit normalen Holzwerkzeugen nachzuarbeiten ist. Mit Acrylfronten können auch sehr gut metallische Effekte erzeugt werden. Pfl egeleichtigkeit zeichnet sich durch die Möglichkeit aus, leichte Kratzer einfach mit einer Politur wieder aufarbeitet zu können. EINSATZBEREICH: Frontmaterial. PRODUKTIONSPROZESS: Mehrere Lagen polymerer Kunststoffe ergeben ein Material mit einer Stärke von bis zu einem Millimeter. Die Deckschicht ist aus Acryl, PMMA oder Plexiglas. Das Material wird vollfl ächig auf einer melaminbeschichteten MDF-Platte verklebt.

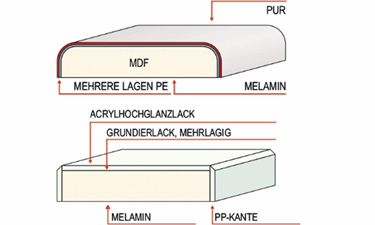

Lackfronten

VORTEILE: Lackoberfl ächen können in großer Farbvielfalt in matt oder glänzend hergestellt werden. Sie sind Materialästhetik pur, strapazierfähig sowie leicht zu reinigen.

EINSATZBEREICH: Front- und Umfeldmaterialien.

PRODUKTIONSPROZESS: Bei Lackfronten wird MDF als Trägermaterial mit einer Melaminrückseite zunächst zugeschnitten und profi liert. Mehrere Lagen Grundier- oder Polyester-Lacke werden als Füller aufgetragen, zwischengeschliffen und gehärtet.

Glasfronten

VORTEILE: Glasfronten sind optisch ein wahrer Hingucker, bieten einen edlen Glanzgrad und sind sehr wiederstandfähig. Die Glasplatte kann zudem vorher rückseitig lackiert oder digital bedruckt und mit einem Sperrgrund versehen werden.

EINSATZBEREICH: Front-, Nischen- und Arbeitsplattenmaterial.

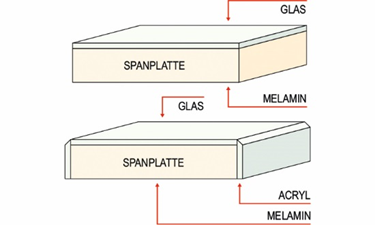

PRODUKTIONSPROZESS: Trägermaterial ist eine Holzwerkstoffplatte, auf die meistens eine Sicherheitsglasplatte aus ESG-Glas (Sicherheitsglas) geklebt wird. Oftmals wird für einen seitlichen Kantenschutz eine umlaufende Kante aus Acryl (PMMA oder auch Plexiglas) aufgebracht. Die Produktion und Verarbeitung ist recht kostenintensiv.

Metalle (Edelstahl und Aluminium)

Metalle in der Küche sind entweder technisch bedingt oder dienen der optischen Aufwertung. Zum Einsatz kommen sie unter anderem bei Elektrogeräten, Spülen, Arbeitsplatten, Nischenauskleidungen, Griffen und Sockeln. Verwendet werden hauptsächlich Edelstahl und Aluminium.

Lacke

Es werden umweltverträgliche Lacksysteme verwendet. Diese schützen die Möbeloberfläche. Sie werden als Klarlack oder Farblack von matt bis hochglänzend oder als Strukturlack verarbeitet. Metallische Trägerwerkstoffe (Beschlagteile) werden auch pulverbeschichtet, wobei trockenes Lackpulver auf dem Träger „eingebrannt“ wird.

Öle und Wachse

Eine besondere Oberfläche erreicht man bei Massivholz und Furnier mit Ölen und/oder Wachsen. Die natürliche Holzstruktur wird hervorgehoben, ohne dass eine Oberflächenschicht sichtbar ist. Nachteilig ist die Fleckenempfindlichkeit, weil keine Schutzschicht vorhanden ist.

Glasarbeitsplatte

Der Einsatz von Glas dient der optischen Aufwertung und besticht durch eine leichte Reinigung und Hitzebeständigkeit.

Naturstein

Als Naturstein für Arbeitsplatten wird meistens ein Hartgestein (wie zum Beispiel Granit) verwendet. Jede Natursteinarbeitsplatte ist ein Einzelstück, so dass sich einzelne Platten in Farbe und Struktur unterscheiden. Bei verschiedenen Hartgesteinen ist es durch die mehr oder weniger vorkommenden Kapillaren, kleinste und feinste Risse bzw. Fugen erforderlich, eine werkseitige Imprägnierung einzubringen.

Durch eine Imprägnierung wird die Flüssigkeitsaufnahme verzögert, aber nicht verhindert. Die Dampfdiffusionsfähigkeit bleibt weitestgehend erhalten. Wenn ein Naturstein imprägniert ist, dann sollte die Imprägnierung im Laufe der Zeit aufgefrischt werden. Dies ist nicht nur von dem eingesetzten Naturstein selbst, sondern auch von dem Nutzungsgrad mit abhängig. Eine langsame Patinierung (Gebrauchsspuren) ist zu erwarten. Der Arbeitsplattenhersteller kann dazu gezielte Informationen geben.

Quarz Composite

Quarz Composite für Arbeitsplatten ist ein High-Tech-Material. Quarz Composite setzt sich aus verschiedenen Materialien (ca. 93 Prozent Quarz, ca. 7 Prozent Bindemittel, Mineralmehl und weiteren Hilfsstoffen) zusammen. Es ist in sehr vielen Variationen erhältlich. Jede einzelne Platte wird als Einzelstück gegossen. Quarz-Composite-Arbeitsplatten sind in der Regel für den direkten Lebensmittelkontakt nach der VO (EG) Nr. 1935/2004 und VO (EU) Nr. 10/2011 produziert und zertifi ziert. Eine typische Materialeigenschaft von Quarz-Composite-Werkstoffen ist das Vorhandensein von Punkten bzw. Pigmenten und Porenräumen. Auf Grund der guten Oberflächendichte braucht polierter Quarz Composite nur gereinigt und nicht gepfl egt werden. Pflegefrei heißt aber nicht selbstreinigend.

Keramik

Keramik wird aus natürlichen, sorgfältig ausgewählten Rohstoffen (Tonerde, Feldspat, Quarzsand, Mineralien) hergestellt. Durch einen Prozess der thermischen Sinterung (über 1200° C) wird Keramik zu einem Produkt von sehr hoher physikalisch-mechanischer Ritz-Härte. Keramik hat einen Absorptionsgrad von nahezu Null und ist damit undurchlässig für Wasser und unempfi ndlich gegen Flüssigkeiten. Das Material setzt keine Schadstoffe frei und ist bestens geeignet für den direkten Kontakt mit Lebensmitteln. Ein weiterer Vorteil für die Verwendung in der Küche ist, dass Keramik temperaturbeständig und einfach zu reinigen ist. Keramik benötigt keine Pfl ege. Pfl egefrei heißt aber nicht selbstreinigend. Es ist beständig gegen fast alle haushaltsüblichen Chemikalien. Die Keramik ist dauerhaft farbbeständig und relativ abriebfest. Typisch ist das Vorhandensein von Punkten bzw. Pimenten.