Service » Un petit répertoire des matériaux

Façades en bois véritable

AVANTAGES : la nature à l'état pur, ce sont les façades en bois véritable. Le bois est une matière première à croissance naturelle, qui conserve sa beauté authentique et son individualité

grâce à un vernissage ou un huilage résistant. Chaque façade a un caractère unique et n'est jamais absolument comparable.

DOMAINE D'UTILISATION : matériaux de façade et d'environnement secondaire.

PROCESSUS DE PRODUCTION : les éléments d'encadrement sont généralement constitués de bois massif encollé (bois collé). Le panneau et les parties avant des tiroirs sont revêtus d'un placage. Pour que le cadre et le panneau aient un aspect le plus possible similaire, les cadres avant et arrière peuvent être munis d'un placage. Le matériau de base est assez cher et se situe donc dans la fourchette de prix supérieure des groupes de modèles respectifs.

Le bois massif et les matériaux dérivés du bois

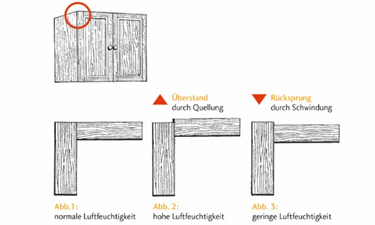

Le bois massif est un matériau vivant qui réagit notamment à l’humidité de l’air. On dit alors que le bois « travaille ». La finition de surface peut certes ralentir ce processus caractéristique du matériau, sans l'empêcher toutefois complètement. Dans l’idéal, veillez à maintenir une humidité de l’ordre de 40 à 60 % (humidité relative de l’air ) dans votre cuisine. Si ces limites sont dépassées dans un sens ou dans l’autre pendant une courte période, deux à trois jours, par ex., ceci n’a aucune incidence fâcheuse. C’est d’ailleurs lorsque cette humidité relative de l’air est atteinte que vous vous sentez le mieux. En tant que produit naturel à l’état pur, le bois est soumis à de faibles variations au niveau des couleurs et de sa structure, dues aux différentes régions de croissance. Pour les amateurs de bois massif, ceci est une caractéristique de qualité.

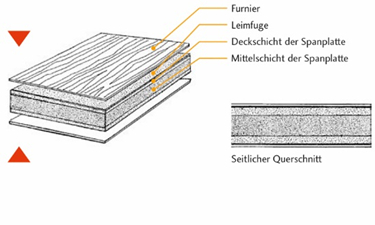

Placage

Le placage est un « bois massif » coupé en couches minces d'une épaisseur pouvant atteindre 8 mm. L'encollage sur des matériaux dérivés du bois permet d'obtenir un aspect similaire à celui du bois massif et réduit en même temps la sensibilité aux fluctuations de l'humidité de l'air.

Les matériaux dérivés du bois (par ex. panneau de particules, HDF et MDF)

Le matériau dérivé du bois est le terme générique désignant les panneaux constitués de fibres de bois, de copeaux de bois ou de placages. Les panneaux de particules sont fabriqués à partir de copeaux de bois collés sous haute pression et à des températures d'environ 100° C. La couche du milieu est constituée de copeaux grossiers, la couche supérieure de copeaux fins. Il en résulte un « effet de parement » qui garantit la stabilité dimensionnelle du panneau. Les panneaux de particules sont toujours revêtus de placages ou de matières synthétiques sur les deux faces. Le panneau HDF (HDF = panneau de fibres haute densité) et le panneau MDF (MDF = panneau de fibres de densité moyenne) sont fabriqués de manière similaire aux panneaux de particules. Contrairement aux panneaux de particules, on utilise ici des fibres de bois fines, ce qui entraîne également un poids plus élevé. Les panneaux HDF et MDF ont une surface à pores presque fermés et sont particulièrement adaptés comme support aggloméré pour les façades polymère 3D et les façades laquées de couleur.

Matières synthétiques

Les matières synthétiques sont principalement utilisées comme surfaces de façades et de corps de meuble. Une distinction est faite entre les matières thermodurcissables et thermoplastiques. De la résine de mélamine est utilisée comme matière plastique thermodurcissable. La résine de mélamine est très polyvalente. Le décor peut être à motifs ou uni. Son entretien est particulièrement facile, car la surface est généralement lisse et fermée. Les stratifiés à base de résine de mélamine sont utilisés spécialement pour les plans de travail, car ils répondent à leurs exigences particulières. Les matières thermoplastiques sont utilisées comme surfaces de façades. Elles présentent l'avantage de pouvoir concevoir les profilés de surface d'un seul tenant.

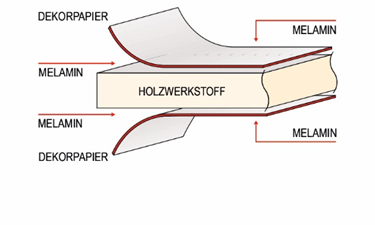

Façades mélaminées (revêtement direct)

AVANTAGES : les façades en mélaminé se déclinent dans une grande variété de décors, teintés dans la masse avec des couleurs unies ou imprimés dans des décors bois. Les matériaux qui en résultent sont d'un prix assez abordable, faciles à entretenir et extrêmement résistants, ce qui fait du mélaminé le matériau idéal pour les meubles de cuisine.

DOMAINE D'UTILISATION : matériaux de façade et de corps de meuble.

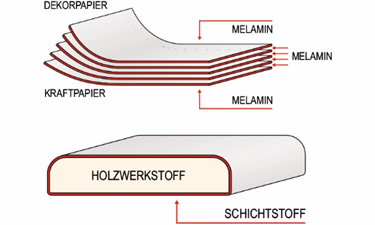

PROCESSUS DE PRODUCTION : dans le cas des façades dites en mélamine, des papiers décoratifs imprégnés de résine sont appliqués sur le dessus et le dessous des panneaux dérivés du bois (aggloméré ou MDF) dans un processus de production en une seule phase. Lors du pressage à chaud, la couche de résine de mélamine entre le papier et le panneau fond et forme une liaison irréversible. Les texturants dans la presse influencent la surface. Celle-ci peut contenir des structures fines, ce qui permet d'obtenir d'excellentes reproductions du bois, également sur le plan tactile.

Façades stratifiées (en deux phases)

AVANTAGES : les façades en stratifié offrent une grande résistance et sont particulièrement robustes, également faciles d'entretien et postformables, ce qui permet d'éviter les joints à la verticale (façade) et à l'horizontale (chant N du plan de travail). La surface est multicouche et donc plus épaisse que celle des façades en mélaminé. Cela rend le matériau plus dur, non poreux et encore plus résistant que la mélamine ou le matériau à revêtement direct. En outre, il est possible de former les bords sans joint, c'est ce que l'on appelle le postformage. Dans ce processus, le stratifié est formé autour du chant déjà arrondi ou profilé, par moulage par compression et rayonnement thermique.

DOMAINE D'UTILISATION : matériaux de façade et de plan de travail.

PROCESSUS DE PRODUCTION : au cours d'un processus de production en deux phases, plusieurs couches de papier décor et kraft imprégnées de résine de mélamine sont compressées pour obtenir du stratifié, puis collées sur des panneaux dérivés du bois (aggloméré ou MDF). L'épaisseur du stratifié peut atteindre un millimètre. Dans ce cas également, les effets de surface (du brillant au texturé) sont obtenus au moyen de texturants dans la presse.

Façades polymères

(lisses ou profilées, par exemple stratifié laqué)

AVANTAGES : les façades polymères résistent aux sollicitations rencontrées dans la cuisine. Elles défient toute concurrence pour le rapport qualité-prix et représentent ainsi une alternative visuelle attrayante aux façades en bois et vernies.

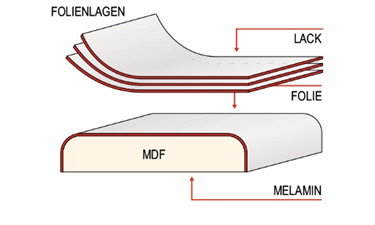

DOMAINE D'UTILISATION : matériau de façade.

PROCESSUS DE PRODUCTION : ici, plusieurs couches de matériaux polymères sont pressées à chaud, puis laquées et gaufrées. Le film polymère ainsi généré vient enrober toute la surface et les chants d'un panneau support dérivé du bois - généralement du MDF - sans forces de rappel (pas d'aspect « peau d'orange »). En règle générale, le dos de la façade est toujours doté d'une feuille en mélaminé.

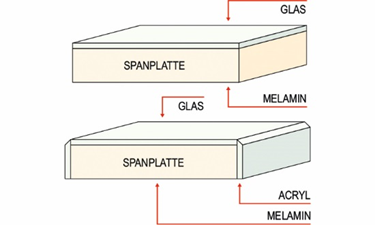

Façades acryliques

AVANTAGES : les façades acryliques offrent un très haut degré et une grande profondeur de brillance, qui rappelle le verre véritable, mais elles sont plus légères et moins chères que ce matériau et peuvent être retravaillées avec des outils bois usuels. Les façades acryliques permettent aussi de créer des effets métallisés séduisants. La facilité d'entretien se caractérise par la possibilité de réparer les dommages mineurs tels que des rayures fines avec un simple polish.

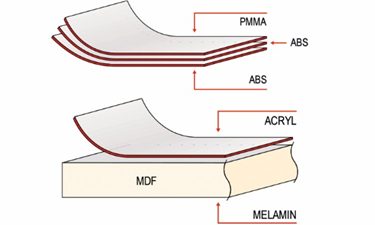

DOMAINE D'UTILISATION : Matériau de façade.

PROCESSUS DE PRODUCTION : plusieurs couches de matières synthétiques polymères superposées permettent d'obtenir un matériau d'une épaisseur pouvant atteindre un millimètre. La couche supérieure est en acrylique, PMMA ou plexiglas. Le matériau est collé sur toute la surface d'un panneau MDF revêtu de mélamine.

Façades laquées

AVANTAGES : les surfaces laquées peuvent être réalisées dans une grande variété de couleurs, en mat ou en brillant. elles ont une esthétique d'exception, sont résistantes d'entretien facile.

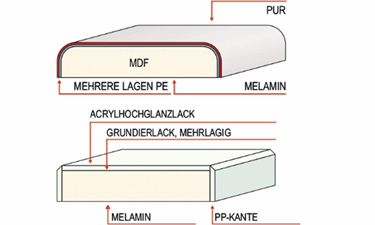

DOMAINE D'UTILISATION : matériaux de façade et d'environnement secondaire.

PROCESSUS DE PRODUCTION : dans le cas des façades laquées, le matériau support MDF avec un dos mélaminé est d'abord découpé et profilé. Plusieurs couches d'apprêt ou de laque polyester sont appliquées comme charges, puis poncées et durcies.

Façades verre

AVANTAGES : Les façades en verre sont un véritable point de mire, offrent un précieux degré de brillance et sont très résistantes. Le panneau en verre peut aussi être préalablement laqué au dos ou muni d'une impression numérique et pourvu d'un apprêt de blocage.

DOMAINE D'UTILISATION : matériaux de façade, de crédence et de plan de travail.

PROCESSUS DE PRODUCTION : le support est un panneau dérivé du bois sur lequel une plaque de verre de sécurité en verre ESG (verre de sécurité trempé) est généralement collée. Dans bien des cas, un chant acrylique (PMMA ou bien plexiglas) est appliqué sur tout le pourtour, aux fins de protection des chants latéraux. La production et le traitement sont assez coûteux.

Métaux (inox et aluminium)

La présence de métaux dans la cuisine est soit d'ordre technique, soit d'ordre esthétique pour la mise en valeur. Ils sont utilisés entre autres pour les appareils électriques, les éviers, les plans de travail, les revêtements de crédence, les poignées et les plinthes. Les principaux matériaux utilisés sont l'acier inoxydable et l'aluminium.

Laques / Vernis

Des systèmes de vernis respectueux de l'environnement sont utilisés. Ils protègent la surface des meubles. Ils sont traités comme vernis transparent ou comme laque de couleur d'aspect mat ou brillant ou comme laque structurée. Les matériaux de support métalliques (ferrures) sont également thermolaqués, la poudre de laque sèche étant « cuite » sur le support.

Huiles et cires

Les huiles et / ou cires permettent d'obtenir une surface spéciale si elles utilisées sur du bois massif et du placage. La structure naturelle du bois est mise en valeur sans couche de surface visible. Un inconvénient est la sensibilité aux taches, car il n'existe pas de couche protectrice.

Plan de travail en verre

L'utilisation du verre sert à mettre en valeur le produit sur le plan esthétique et séduit par son nettoyage facile et sa résistance thermique.

Pierre naturelle

La pierre dure (comme le granit) est généralement utilisée comme pierre naturelle pour les plans de travail. Chaque plan de travail en pierre naturelle est unique, de sorte que les panneaux individuels diffèrent en termes de couleur et de structure. Pour différents types de pierre dure, il est nécessaire d'appliquer une imprégnation en usine en raison des capillaires plus ou moins fréquents, des fissures ou des joints les plus minimes et les plus fins.

L'imprégnation retarde, mais n'empêche pas l'absorption de liquide. La capacité de diffusion de la vapeur est largement préservée. Si une pierre naturelle a été imprégnée, il est recommandé de rafraîchir cette imprégnation au fil du temps. Ceci dépend non seulement de la pierre naturelle utilisée, mais aussi du degré d'utilisation. Il faut s'attendre à une patine lente (traces d'usure). Le fabricant du plan de travail peut fournir des informations spécifiques à ce sujet.

Composite de quartz

Le composite de quartz pour plans de travail est un matériau high-tech. Le composite de quartz est constitué de différents matériaux (env. 93 % de quartz, env. 7 % de liant, farine minérale et autres matières auxiliaires). Il est disponible dans de nombreuses variantes. Chaque panneau est coulé d'une seule pièce. Les plans de travail en composite de quartz sont généralement produits et certifiés pour le contact alimentaire direct, conformément au règlement (CE) n° 1935/2004 et au règlement (UE) n° 10/2011. Une propriété caractéristique des matériaux composites de quartz

est la présence de points ou de pigments et d'espaces poreux. En raison de sa bonne densité de surface, il suffit de nettoyer le composite de quartz poli, car il ne nécessite pas d'entretien. Le fait de ne pas nécessiter d'entretien ne signifie toutefois pas que le matériau se nettoie tout seul.

Céramique

La céramique est fabriquée à partir de matières premières naturelles et soigneusement sélectionnées (alumine, feldspath, sable de quartz, minéraux). Par un processus de frittage thermique (plus de 1200° C), la céramique devient un produit de très haute dureté physico-mécanique à la rayure. La céramique a un degré d'absorption voisin de zéro et est donc imperméable à l'eau et insensible aux liquides. Le matériau ne libère aucune substance nocive et est

idéal pour le contact direct avec les aliments. Autre atout qui parle en faveur d'une utilisation dans la cuisine : la céramique présente une excellente tenue aux températures et elle se nettoie facilement. La céramique ne nécessite pas d'entretien. Le fait de ne pas nécessiter d'entretien ne signifie toutefois pas que le matériau se nettoie tout seul. Il est résistant à presque toutes les substances chimiques courantes. La tenue des couleurs du matériau est inaltérable dans la durée et la céramique est relativement résistante à l'abrasion. Une propriété caractéristique est la présence de points ou de pigments.

Métaux (inox et aluminium)