Service » Een klein materiaaloverzicht

Echt houten fronten

VOORDELEN: Echt houten fronten zijn puur natuur. Hout is een natuurlijk product, dat door een sterke laklaag of oliebehandeling zijn natuurlijke schoonheid en individualiteit behoudt. Ieder front is uniek en nooit absoluut gelijk.

TOEPASSING: Front- en combinatiematerialen.

PRODUCTIEPROCES: Kaderdelen zijn meestal gemaakt van gelijmd massief hout (lijmhout). Binnenpanelen en ladevoorstukken krijgen een fineer toplaag. Zodat binnenpaneel en kader er verregaand hetzelfde uitzien, kunnen de kaders aan voor- en achterzijde voorzien worden van een fineerlaag. Het basismateriaal is vrij duur en beweegt zich derhalve in de hogere prijsklassen van de betreffende modelgroepen.

Massief hout en houten materialen

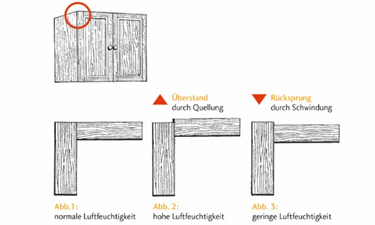

Massief hout is een levend materiaal dat met name op de luchtvochtigheid reageert. Men zegt ook wel, dat hout 'werkt'. Een oppervlaktebehandeling kan deze voor dit materiaal kenmerkende eigenschappen weliswaar vertragen, maar niet volledig voorkomen. Zorg ervoor dat de luchtvochtigheid in uw keuken liefst tussen 40 en 60 procent (relatieve luchtvochtigheid) ligt. Een kortstondig hogere of lagere luchtvochtigheid (max. 2 à 3 dagen) heeft geen negatieve invloed. Overigens voelt uzelf zich bij deze relatieve luchtvochtigheid ook het beste. Als puur natuurproduct is hout – door de verschillende herkomstgebieden – onderhevig aan kleine schommelingen in kleur en structuur. Voor liefhebbers van massief hout is dat een kwaliteitskenmerk.

Fineer

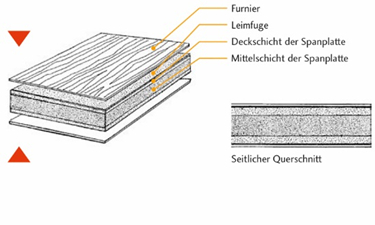

Fineer is dun gesneden 'massief hout' met een dikte van maximaal 8 mm. Door dit op houten materialen te lijmen ontstaat een vergelijkbaar uiterlijk als bij massief hout en wordt tevens de gevoeligheid voor schommelingen in de luchtvochtigheid verminderd.

Houten materialen (zoals spaanplaat, HDF en MDF)

Bij houten materialen gaat het om een verzamelnaam voor platen, die uit houtvezels, houtspaanders of fineren bestaan. Spaanplaten worden onder hoge druk en bij temperaturen van circa 100 °C vervaardigd uit met lijm vermengde houtspaanders. De middenlaag bestaat uit grove spaanders, de toplaag uit fijne spaanders. Hierdoor ontstaat een soort 'plankeneffect', dat de vormstabiliteit van de plaat waarborgt. Spaanplaten worden altijd aan beide kanten met fineer of kunststof bekleed. HDF-platen (HDF = High Density Fibreboard) en MDF-platen (MDF = Medium Density Fibreboard) worden op soortgelijke wijze als spaanplaten gemaakt. Het verschil ten opzichte van spaanplaten is dat er fijne houtvezels worden gebruikt, waardoor ook het gewicht stijgt. HDF- en MDF-platen hebben een oppervlak met vrijwel gesloten poriën en zijn daardoor uitermate geschikt als basismateriaal voor 3D-foliefronten en kleurig gelakte fronten.

Kunststoffen

Kunststoffen worden hoofdzakelijk als oppervlakken van fronten en korpussen gebruikt. Er wordt verschil gemaakt tussen duroplastische en thermoplastische kunststoffen. Als duroplastische kunststof wordt melaminehars gebruikt. Melaminehars kan zeer veelzijdig worden toegepast. Het decor kan een patroon hebben of effen van kleur zijn. Het is bijzonder eenvoudig te reinigen, omdat het over het algemeen een glad en gesloten oppervlak heeft. Speciaal voor werkbladen wordt laminaat op basis van melaminehars gebruikt, dat aan de bijzondere eisen voldoet die werkbladen stellen. Thermoplastische kunststof wordt als oppervlak voor fronten gebruikt. Het voordeel hiervan is, dat ook de oppervlakteprofielen naadloos kunnen worden gemaakt.

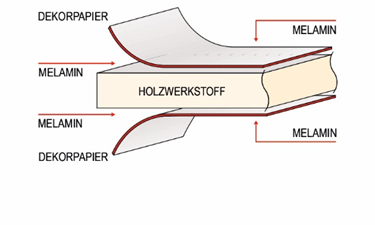

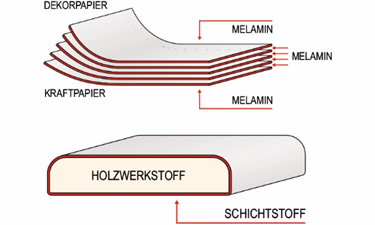

Melaminefronten (directe coating)

VOORDELEN: Voor melaminefronten is een zeer grote veelzijdigheid aan decors mogelijk, zowel effen van kleur als door en door gekleurd of met een houtdecor bedrukt. De materialen die ontstaan, zijn relatief voordelig, onderhoudsvriendelijk en extreem robuust en daardoor het optimale materiaal voor keukenmeubels.

TOEPASSING: Front- en korpusmateriaal.

PRODUCTIEPROCES: Bij zogenaamde melaminefronten wordt tijdens een ééndelig productieproces in hars gedrenkt decorpapier onder druk en op temperatuur boven en onder aangebracht op platen van houten materialen (spaanplaten of MDF-platen). Tijdens een hete persing smelt de laag melaminehars tussen papier en plaat en vormt een onomkeerbare verbinding. Structuurelementen in de pers beïnvloeden het oppervlak. Deze kan fijne structuren krijgen en maakt hierdoor ook erg goed aanvoelende houtreproducties mogelijk.

Laminaat-fronten (tweedelig arbeidsproces)

VOORDELEN: Laminaatfronten zijn extreem robuust en sterk, maar ook onderhoudsvriendelijk, bovendien kunnen ze voorzien worden van een postforming-rand. Daardoor zijn ze zowel in verticale richting (front) als horizontale richting (N-rand van het werkblad) naadloos. Het oppervlak bestaat uit meerdere lagen en is dus dikker dan bij melamine fronten. Hierdoor is het materiaal harder, zonder poriën en nog sterker dan melamine of materiaal met een directe coating. Bovendien bestaat de mogelijkheid om randen naadloos te vervormen, het zogenaamde postforming. Daarbij wordt het laminaat met behulp van warmtestraling en in vorm persen rond de al afgeronde of geprofileerde rand gevormd. TOEPASSING: Front- en werkbladmateriaal. PRODUCTIEPROCES: Tijdens een tweedelig productieproces worden meerdere lagen in melaminehars gedrenkt decorpapier en dik papier tot laminaat geperst en aangebracht op platen van houtmaterialen (spaanplaten of MDF-platen). De materiaaldikte van het laminaat bedraagt hierbij max. 1 millimeter. Ook hier ontstaan door structuurelementen in de persplaat effecten in het oppervlak (van glanzend tot gestructureerd).

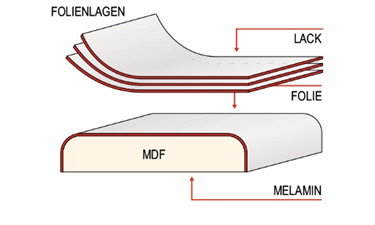

Foliefronten

(glad of geprofileerd, bijvoorbeeld laklaminaat)

VOORDELEN: Foliefronten zijn bestand tegen de invloeden van de keuken. Qua prijs-/kwaliteitsniveau zijn zij ongeëvenaard en zijn zodoende een aantrekkelijk optisch alternatief voor houten en lakfronten.

TOEPASSING: Frontmateriaal.

PRODUCTIEPROCES: Meerdere lagen polymeer materiaal worden in hete toestand samengeperst en daarna gelakt en gevormd. Een plaat van houten materialen – meestal MDF – wordt volledig en ook bij de randen ommanteld met de op deze manier ontstane polymeer folie, die geen tegenwerkende krachten heeft (geen 'sinaasappelhuid'). De achterzijde van het front is over het algemeen in kunststof uitgevoerd.

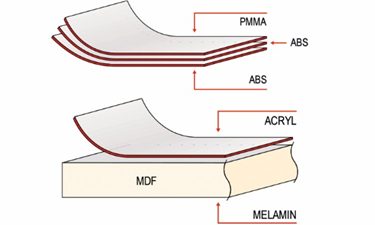

Acrylfronten

VOORDELEN: Acrylfronten hebben een zeer hoge glansgraad en een grote glansdiepte die aan echt glas doet denken, maar ze zijn lichter en voordeliger en kunnen met normaal houtgereedschap worden bewerkt. Met acrylfronten kunnen ook heel goed metaalachtige effecten worden gemaakt. De onderhoudsvriendelijkheid blijkt uit de mogelijkheid om lichte krassen eenvoudig met behulp van een polish weer te kunnen verwijderen.

TOEPASSING: Frontmateriaal.

PRODUCTIEPROCES: Meerdere lagen polymeer kunststof resulteren in een materiaal met een dikte van maximaal één millimeter. De deklaag is van acryl, PMMA of plexiglas. Het materiaal wordt volledig gelijmd op een met melamine beklede MDF-plaat.

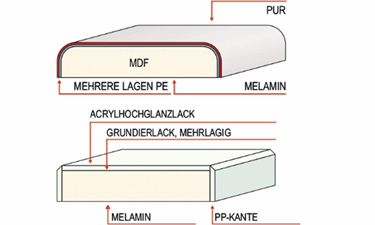

Lakfronten

VOORDELEN: Lakoppervlakken kunnen in veel verschillende kleuren worden vervaardigd, zowel in mat als glanzend. Dit is pure materiaalesthetiek, sterk en eenvoudig te reinigen.

TOEPASSING: Front- en combinatiematerialen.

PRODUCTIEPROCES: Bij lakfronten wordt MDF als basismateriaal met een melamine achterkant eerst op maat gemaakt en geprofileerd. Meerdere lagen grondlak of polyesterlak worden als vulmiddel aangebracht, geschuurd en uitgehard.

Glazen fronten

VOORDELEN: Glazen fronten zijn optisch echte blikvangers, verspreiden een nobele glans en zijn uitermate robuust. De glasplaat kan bovendien van tevoren aan de achterzijde worden gelakt of digitaal bedrukt en voorzien worden van een grondeermiddel.

TOEPASSING: Front-, nis- en werkbladmateriaal.

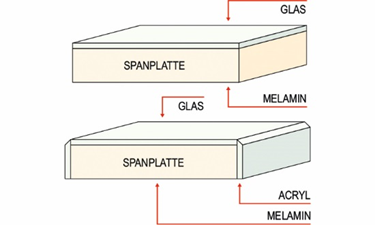

PRODUCTIEPROCES: Het dragermateriaal is een plaat van houtmaterialen, waarop meestal een glasplaat van enkelvoudig veiligheidsglas wordt gelijmd. Vaak wordt voor de bescherming van de randen aan de zijkant rondom een rand van acryl (PMMA of plexiglas) aangebracht. Zowel de productie als de verwerking is vrij kostbaar.

Metaal (roestvrij staal en aluminium)

Metalen in de keuken worden ofwel voor de techniek gebruikt of voor een optische opwaardering. Zij worden onder andere gebruikt bij elektrische apparaten, spoelbakken, werkbladen, nisbekleding, grepen en plinten. Er wordt hoofdzakelijk roestvrij staal en aluminium gebruikt.

Lak

Er wordt milieuvriendelijke lak gebruikt. Die beschermt het meubeloppervlak. Deze wordt als transparante lak of kleurlak, van mat tot hoogglanzend, of als structuurlak verwerkt. Metalen dragermaterialen (beslagdelen) worden ook gepoedercoat, waarbij droog lakpoeder wordt 'ingebrand' op de drager.

Olie en was

Bij massief hout en fineer ontstaat door olie en/of was een bijzonder oppervlak. De natuurlijke houtstructuur wordt geaccentueerd, zonder dat een toplaag zichtbaar is. Nadelig is de gevoeligheid voor vlekken, omdat er geen beschermlaag is.

Glazen werkblad

Glas wordt gebruikt voor de optische opwaardering en overtuigt door de eenvoudige reiniging en hittebestendigheid.

Natuursteen

Als natuursteen wordt voor werkbladen meestal een harde steensoort (zoals graniet) gebruikt. Ieder natuurstenen werkblad is uniek, waardoor de platen in kleur en structuur allemaal verschillend zijn. Bij verschillende harde steensoorten is het vanwege de meer of minder voorkomende capillairen, kleine en fijne scheurtjes en voegen noodzakelijk om af fabriek een impregneerlaag aan te brengen.

Door het impregneren wordt de opname van vloeistoffen vertraagd, maar niet voorkomen. De stoomdoorlaatbaarheid blijft verregaand behouden. Wanneer natuursteen geïmpregneerd is, moet deze impregneerlaag na verloop van tijd worden opgefrist. Dat is niet alleen afhankelijk van de gebruikte natuursteen zelf, maar ook van de gebruiksintensiteit. Er moet rekening worden gehouden met het langzame ontstaan van een patina (gebruikssporen). De fabrikant van de werkbladen kan hierover gerichte informatie verstrekken.

Kwartscomposiet

Bij kwartscomposiet voor werkbladen gaat het om een high-tech-materiaal. Kwartscomposiet bestaat uit verschillende materialen (ca. 93 procent kwarts, ca. 7 procent bindmiddel, mineraalmeel en andere hulpstoffen). Het is in veel verschillende variaties verkrijgbaar. Iedere plaat wordt individueel gegoten. Werkbladen van kwartscomposiet zijn over het algemeen voor direct contact met levensmiddelen volgens verordening (EG) nr. 1935/2004 en verordening (EU) nr. 10/2011 geproduceerd en gecertificeerd. Een typische materiaaleigenschap van materialen van kwartscomposiet is de aanwezigheid van stippen of pigmenten en poriën. Op grond van de goede oppervlaktedichtheid hoeft gepolijst kwartscomposiet alleen gereinigd en niet onderhouden te worden. Maar onderhoudsvrij betekent niet zelfreinigend.

Keramiek

Keramiek wordt gemaakt van natuurlijke, zorgvuldig uitgekozen grondstoffen (klei, veldspaat, kwartszand, mineralen). Door middel van een thermisch sinterproces (meer dan 1200° C) wordt van keramiek een product met een zeer hoge fysikalisch-mechanische Ritz-hardheid. Keramiek heeft een absorptieniveau van vrijwel nul en is zodoende ondoorlaatbaar voor water en ongevoelig voor vloeistoffen. Het materiaal stoot geen schadelijke stoffen uit en is uitstekend geschikt voor direct contact met levensmiddelen. Een ander voordeel voor gebruik in de keuken is, dat keramiek temperatuurbestendig en eenvoudig te reinigen is. Keramiek heeft geen verzorging nodig. Maar onderhoudsvrij betekent niet zelfreinigend. Het is bestand tegen vrijwel alle in de huishouding gebruikelijke chemicaliën. Keramiek is duurzaam kleurbestendig en relatief slijtvast. Typisch is de aanwezigheid van punten of pigmenten.